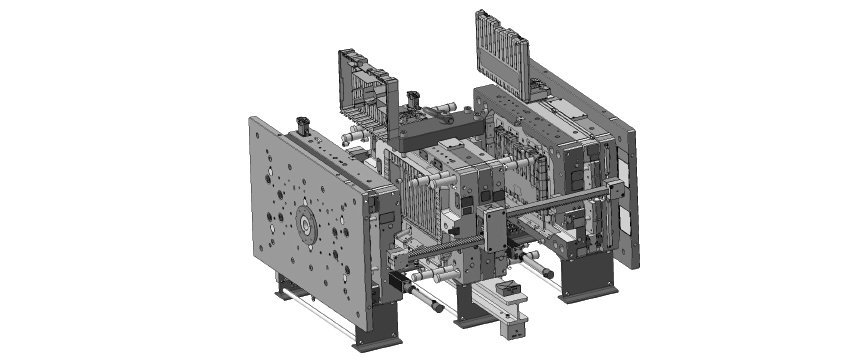

Moldes de múltiplas faces opostas permitem reduzir a área projetada, evitando a necessidade de utilizar máquinas de injeção de maiores dimensões. apresentam como resultado a duplicação do número de cavidades e, consequentemente o aumento do número de peças injetadas, logo o aumento da produtividade.

— Tecnologias —

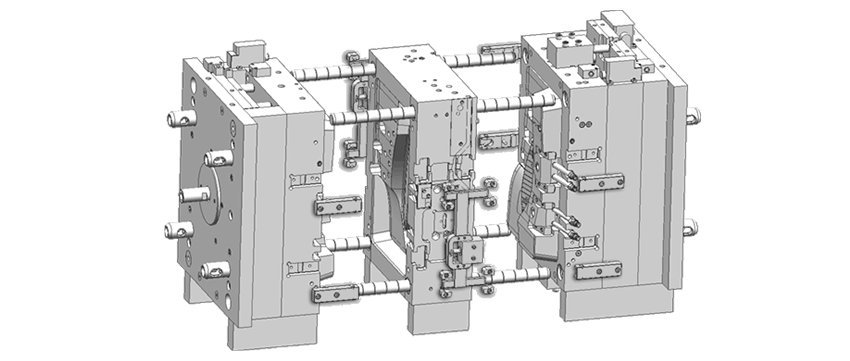

Processo de injeção que adiciona gás ao plástico durante a injeção, oferece maior vantagem em peças de grandes espessuras em termos de custos, devido à poupança de material, bem como vantagens em termos de engenharia devido à redução de peso.

Injeção de plástico em ciclos alternados, oferece vantagens em termos de otimização da qualidade das peças, graças a tempos de refrigeração mais alargados.

Esta tecnologia permite remover o material em excesso, criando zonas de vazio no interior da peça. Desta forma são evitados defeitos geométricos na peça e há um aumento da compactação da mesma.

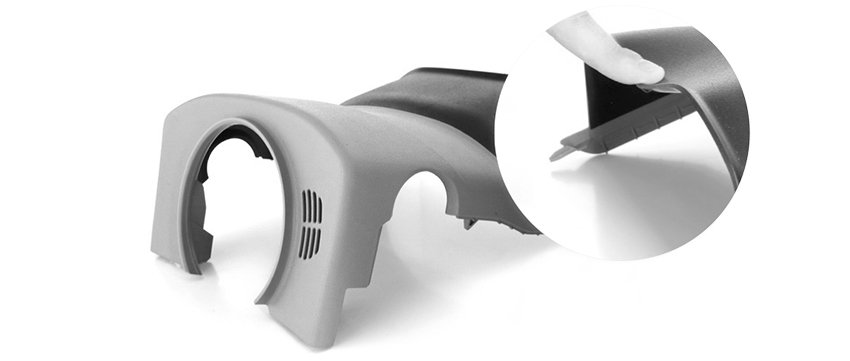

Com esta tecnologia é possível conjugar dois ou mais materiais na mesma peça. Dependendo da sua necessidade e/ou requisito, o cliente pode optar por um molde de transferência, prato rotativo, Core back, ou um combinado.

Tecnologia que permite a integração de insertos antes da fase de moldação, de forma a tornar permanente a ligação com a peça plástica moldada.

Esta tecnologia inovadora permite durante o mesmo ciclo aquecer rapidamente o molde quando este se encontra em fase de enchimento, e arrefecer após este processo estar completo, tendo como principais vantagens a eliminação de linhas de união de material e peças de maior qualidade visual.

— Serviços —

I&D

Num mundo em que a tecnologia está em constante evolução, a DRT, através do seu departamento de I&D, tem como objetivo manter-se na vanguarda deste setor. Este departamento tem vindo a desenvolver diversos projetos no âmbito da integração de tecnologias pioneiras, de forma a otimizar todo o processo de desenvolvimento e conceção do molde.

Ver Mais

Ver Menos

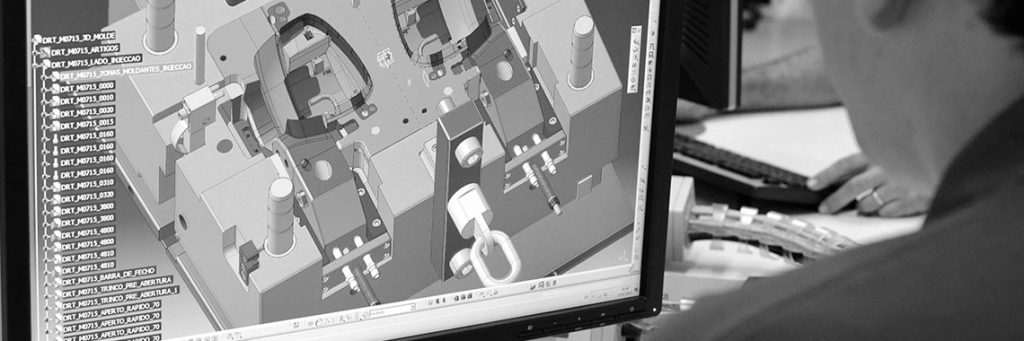

ENGENHARIA

O nosso departamento de Engenharia conta com o apoio de profissionais detentores de um amplo conhecimento dos processos da indústria de plásticos. Recorrendo a softwares CAD (Catia V5-6 R2014, CREO 2.0, SIEMENS NX10) e CAM/CAE (Hypermill, Powershape, Lenoin, Moldex 3D) a nossa equipa assegura, de forma especializada e profissional, o desenvolvimento e acompanhamento de todas as etapas de conceção de projeto.

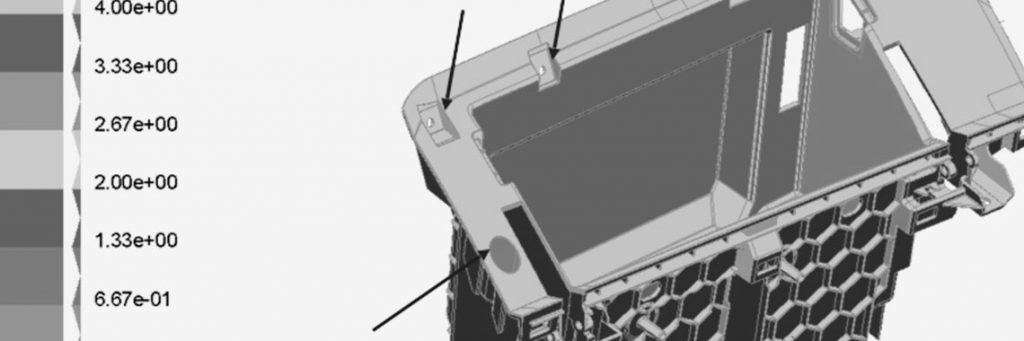

ANÁLISES CAE

Através da Engenharia Assistida por Computador (CAE) é possível simular o processo de injeção, ainda na fase inicial de projeto, recorrendo à realização de análises reológicas e estruturais.

As análises reológicas permitem-nos, entre outros, otimizar a localização e sequência de pontos de injeção, melhorar o processo de refrigeração e prever deformações e contrações.

Ver Mais Com este serviço, a DRT assegura o envolvimento e cooperação com o cliente desde a fase de desenvolvimento da peça, sendo possível perceber, ainda em fase de projeto, quais as otimizações necessárias de serem implementadas, de forma a precaver eventuais erros, o que se traduzirá numa redução de tempo e custos. Ver Menos

Análises de factibilidade

Através deste estudo inicial realizado à peça plástica e ao conceito do molde, é possível identificar zonas críticas e apresentar sugestões de melhorias a considerar no artigo final, para implementação no molde, de forma a assegurar o ciclo de vida do mesmo para produção em série, visando, assim, a redução de tempos e custos.

Prototipagem

A prototipagem rápida desempenha um papel fundamental na fase inicial de cada projeto. Esta área foi criada para complementar a oferta de serviços aos nossos clientes.

Antecipar a verificação da funcionalidade de cada peça, garantir o time-to-market mais rápido e associar a redução de custos do projeto são aspetos de tal forma significativos que, hoje em dia, todos os projetos com ambição recorrem à Prototipagem Rápida e ao Rapid Tooling.

DMLS · Sinterização de metais

Esta tecnologia consiste na construção por camadas, sendo possível uma produção simultânea de várias peças. Uma das maiores vantagens é a construção de canais de refrigeração o mais próximo possível da zona moldante, em peças de geometria complexa. Este método, além de permitir uma refrigeração otimizada da peça, reduz de forma eficaz o tempo de ciclo e melhora a qualidade do produto.

Tryouts

A DRT dispõe de uma área de injeção para ensaios de moldes com capacidade entre 210T e 1200T, oferecendo a possibilidade de realização de ensaios e pré-series em moldes de serie, a gás, multi-componente e variocooling.

Chave na Mão

Na DRT encontra todas as especializações, desde o design até à fabricação de conjuntos de moldes complexos, sendo estes acompanhados desde o início do projecto por técnicos especializados em diversas áreas.